- casa

- >

- produtos

- >

- Moldes Domésticos

- >

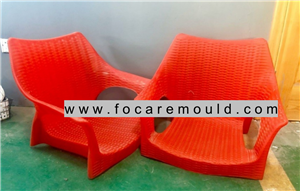

- Injeção 48L Lavandaria cesta de plástico

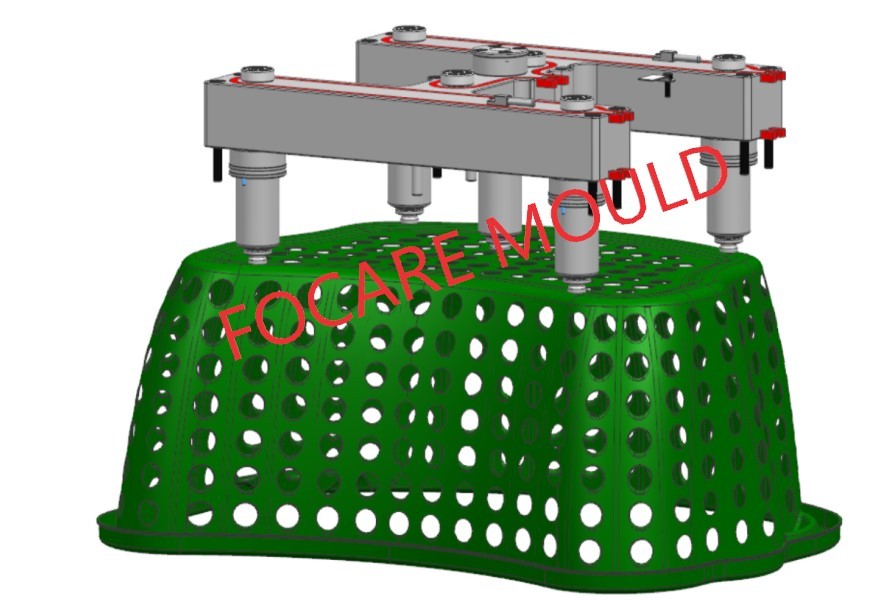

Injeção 48L Lavandaria cesta de plástico

Marca :Focare

A Origem do Produto :China

O tempo de entrega :60 dias

A capacidade de abastecimento :500 moldes por ano

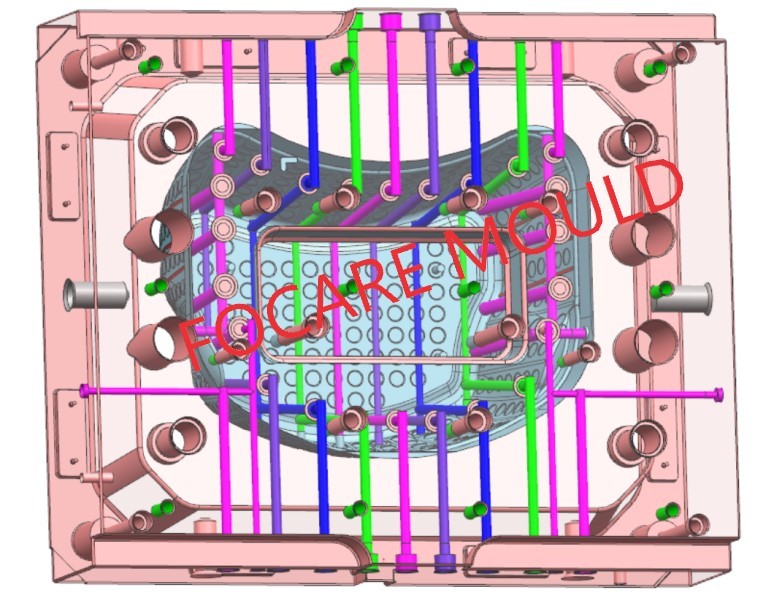

Cesta de lavanderia Tamanho: 489,2 X 622,7 X 233,9 milímetros

Basket Peso: 0.59 kgs

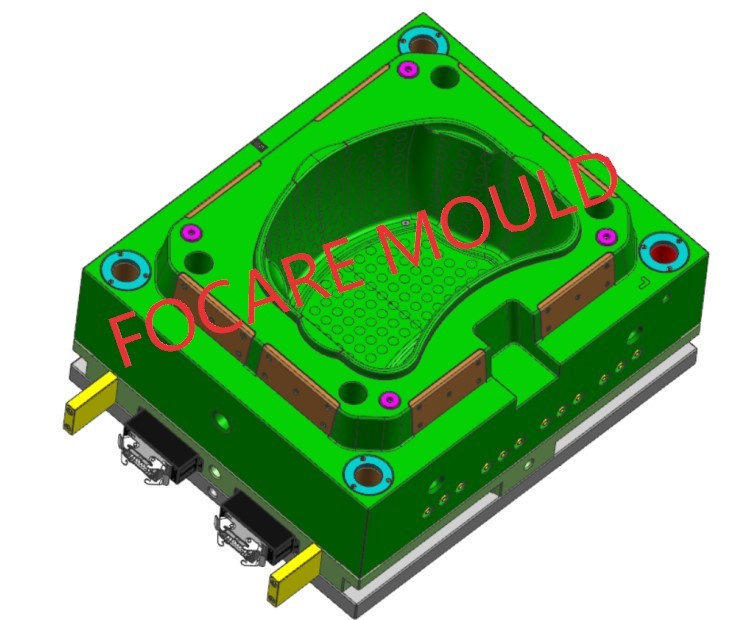

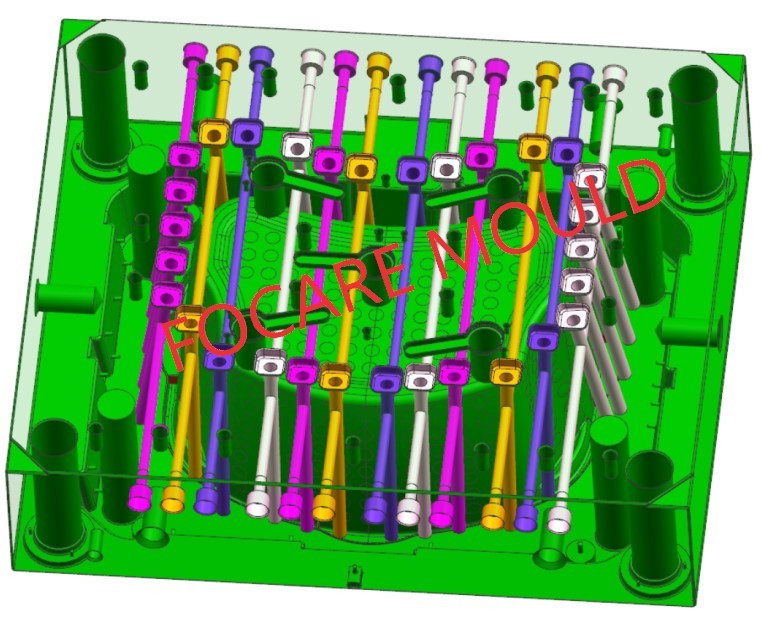

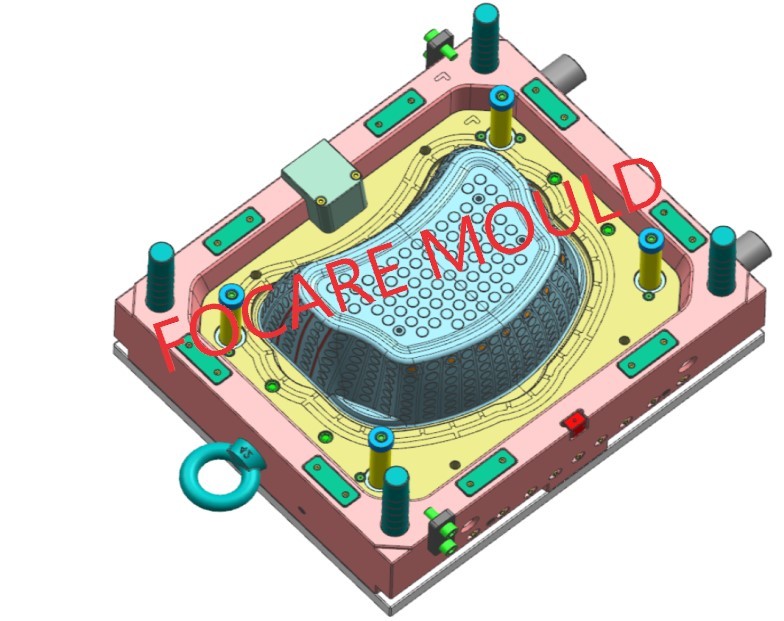

sistema Gate: 5 dicas Hot Runner

Nem todas as aplicações de moldagem são adequados para moldagem vice-menos. Alguns materiais são sensíveis ao calor e o tempo para relacionamento temperatura - especialmente quando o tamanho do tiro é muito pequeno - pode ser um problema. Algumas famílias de componentes, para o manuseamento e orientação fins, pode ser melhor mantido ligado para o corredor até atingirem uma outra operação a jusante. Em outros casos, o volume requerido de peças pode ser tão pequena que o custo adicional do sistema de canal quente para o preço do molde não pode ser justificado.

Este molde cesto de roupa é projetado com 5 dicas de canais quentes.

Nem todas as aplicações de moldagem são adequados para moldagem runnerless. Alguns materiais são sensíveis ao calor e o tempo para relacionamento temperatura - especialmente quando o tamanho do tiro é muito pequeno - pode ser um problema. Algumas famílias de componentes, para o manuseamento e orientação fins, pode ser melhor mantido ligado para o corredor até atingirem uma outra operação a jusante. Em outros casos, o volume requerido de peças pode ser tão pequena que o custo adicional do sistema de canal quente para o preço do molde não pode ser justificado.

Vantagens Hot Runner

Apesar de haver uma necessidade contínua de moldes de câmara fria, as vantagens da utilização de sistemas de canais quentes são tão grandes que eles serão cada vez mais a tecnologia corredor de escolha para moldes utilizados na moldagem termoplásticos. As principais vantagens são:

Eliminação do corredor

Com materiais cada vez mais sofisticados e caros, o corredor frio torna-se, por sua vez, caro sucata. Quer ou não o corredor pode ser reutilizado - e em muitas aplicações médicas e alimentos que não podem - regrinding e armazenar os corredores é caro, barulhento e empoeirado. Em alta velocidade, de alta cavitação as operações de moldagem, a sucata e material reciclado seriam enormes problemas. Ao usar os corredores quentes, estes problemas de remoagem e seus custos associados são inexistentes.

Ciclo de tempo de redução / custos mais baixos de processamento

Em muitos casos, o peso da calha de frio é de até metade do peso total de tiro e, geralmente, muito mais espessa do que na secção a espessura da parede peça moldada. Acabando com o frio do corredor irá reduzir o ciclo de tempo desde o tempo de arrefecimento é controlado pela secção mais espessa. Além disso, haverá ainda mais economia de tempo de ciclo de injecção no parafuso de recuperação e de injecção vezes por causa do tamanho tiro menor.

Eficiência Molding sistema melhorado

moldes de canais quentes são geralmente mais fácil começar porque não há nenhum corredores solidificadas a serem removidos depois de cada tiro encheu-under até um molde de tiro cheio é alcançado e ciclismo automático pode começar. Em sistemas de canais quentes, o molde está pronto para ser executado quando o sistema atinge a temperatura de funcionamento. Além disso, com os sistemas de canais quentes, pressões de injecção mais baixas pode em geral ser utilizados, o que vai reduzir de molde e placa de deflexão e manter o Flash causada pelo movimento do componente de molde para um mínimo.

Optimal Parte Qualidade

Eliminando o corredor frio vai dar um melhor enchimento e condições de embalagem. Quando o plástico flui através do canal frio, ele perde calor para as placas de molde - fazendo com que a pressão cai, que pode resultar em marcas de pia e sob-cheia partes. sistemas de canais quentes, por outro lado, manter uma relação de Fluidez a uma temperatura constante a partir do bocal de máquina de toda a maneira para o portão para encher e embalar totalmente as cavidades. corredores quentes, portanto, ajuda moldadores tirar pleno partido das cavidades altamente precisos e intercambiáveis para alcançar a precisão dimensional de peças plásticas e de qualidade. Caso uma cavidade ficar danificado ou estar fora de especificação, por qualquer razão, é muito fácil de reduzir o calor para seu bocal de canais quentes e parar a cavidade de produzir peças defeituosas.

moldagem Automation

Um número cada vez maior de empresas a automatizar suas plásticos moldagem e montagem. Este, por sua vez, está dirigindo a necessidade de peças de plástico muito preciso, sem flash. moldes de canais quentes têm uma nítida vantagem quando usado com automação porque, além de uma parte consistência dimensional, não há corredores presentes para se emaranhar nos mecanismos de molde, robôs, transportadores, máquinas de montagem, etc.

Flexibilidade do projeto

Uma grande vantagem de canal quente de que muito pouco se escrito é a capacidade de localizar a porta a uma grande variedade de pontos sobre o papel. Com o uso de intermitcia ponta quente, gating válvula ou gating borda, câmaras quentes permitir que a porta para ser colocado no local mais favorável para o enchimento óptima e / ou a estética da peça. Esta flexibilidade que os corredores quentes dar o desenho parte também se estende para o molde, em que a flexibilidade na localização porta pode ajudar a optimizar a orientação cavidade, de arrefecimento e de simplificação do molde.

Fluxo Melt equilibrada

A vantagem do fluxo que tem os corredores quentes é que os canais de material fundido está em colectores, externamente aquecidos separados, que são isolados a partir das placas de molde adjacentes. Diferente de uma placa de canal frio, o colector quente pode ser concebido para ter canais de escoamento em vários níveis, para assegurar que a resina flui o mesmo comprimento desde o bocal de máquina de moldagem para cada cavidade com os mesmos perfis de canal e diâmetros, número de voltas, calor embeber e perda de pressão (ver Figura 1) . Em outras palavras, o plástico atinge cada cavidade - se houver dois ou 96 - com a mesma pressão e história térmica. Este concebido-em temperatura e pressão de controlo é particularmente favorável para as resinas que têm janelas de processamento estreitas.